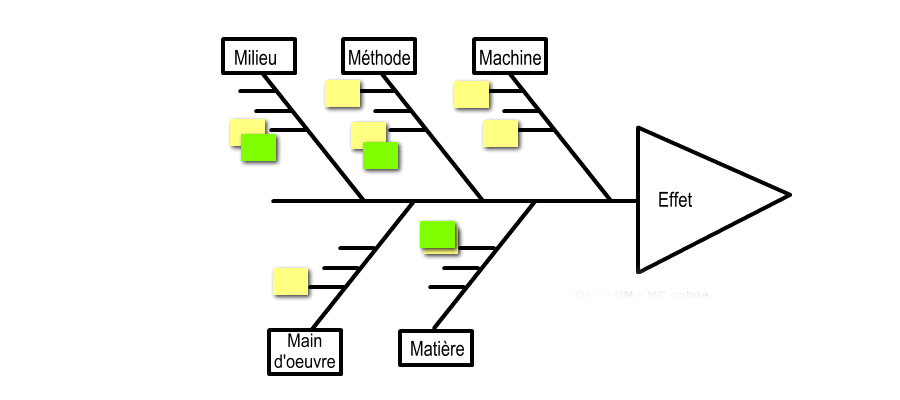

Le diagramme de causes à effet (CAE) permet de résoudre une panne en utilisant un système de cause à effet sous forme de diagramme en arêtes de poisson.

Cette méthode a été inventée par l’ingénieur Ishikawa. Il est parti de l’observation selon laquelle les systèmes de causes fonctionnent souvent comme des arborescences à niveaux multiples : Les causes de premier niveau s’expliquent par des causes de niveau 2 Les causes de niveau 2 s’expliquent par des causes de niveau 3 Ainsi de suite Facile à représenter, ce type de situation permet ensuite donc de résoudre des pannes qui surviennent sur des machines.

La classification des causes se fait en 5 groupes : 5 M Main-d’œuvre : il s’agit de causes liées à l’homme (compétences, comportement etc.) Matières : causes liées aux fournitures, matérielles (énergie, matière première etc.) Matériel : causes liées aux moyens permanent (installation, équipement, machine) Méthode : causes liées méthode de travail et de mesure Milieu : causes liées à l’environnement (propreté, température etc.)

Construction et utilisation du diagramme CAE La recherche de causes sur un diagramme en arêtes de poisson peut s’effectuer individuellement. Cependant, pour un meilleur résultat, un travail de groupe avec utilisation des techniques de brainstorming est beaucoup plus efficace.

La marche à suivre Former un groupe de travail et rechercher les causes qui ont pu causer la panne. Prenez des personnes qui sont spécialisées sur le domaine. Tracez l’arête principale du diagramme avec la direction de la flèche vers l’effet Rassemblez les causes potentielles lors du brainstorming Classez les causes potentielles selon la règle des 5M Examinez ensemble le diagramme Si nécessaire, demandez aux participants de proposer de nouvelles idées.

Une fois le diagramme validé, il faut maintenant vérifier sur place les différentes hypothèses. Cet aspect est du domaine de la recherche appliquée en entreprise.